Una aleación de Ni-Cr conocida por su resistencia a la corrosión y estabilidad a altas temperaturas.

Buena resistencia a la corrosión a temperaturas elevadas

Estabilidad a altas temperaturas hasta 2200 ° F (982 ° C)

Material de alta resistencia con excelente tenacidad a temperaturas elevadas.

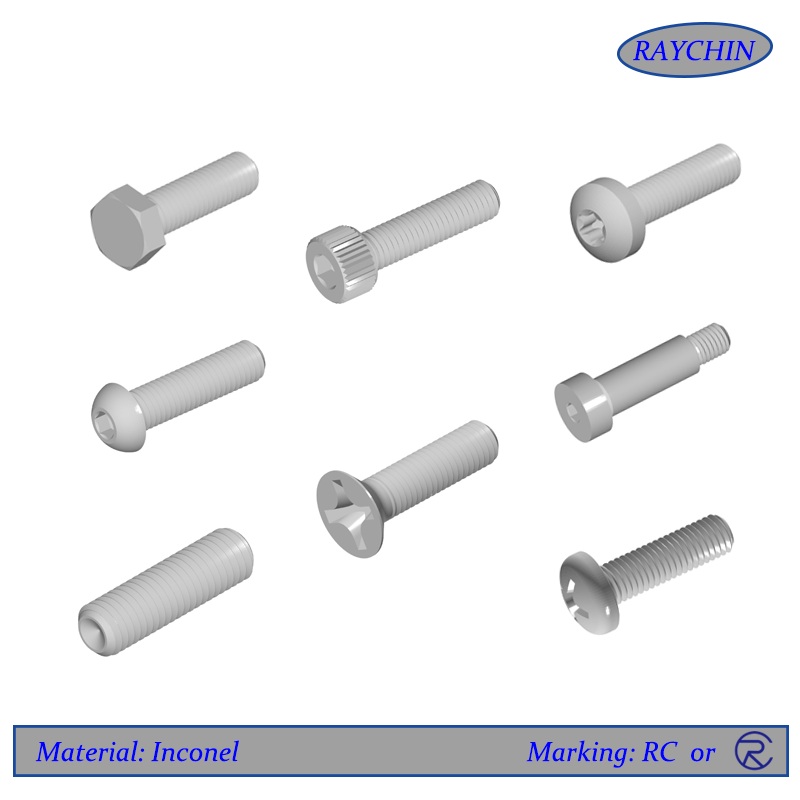

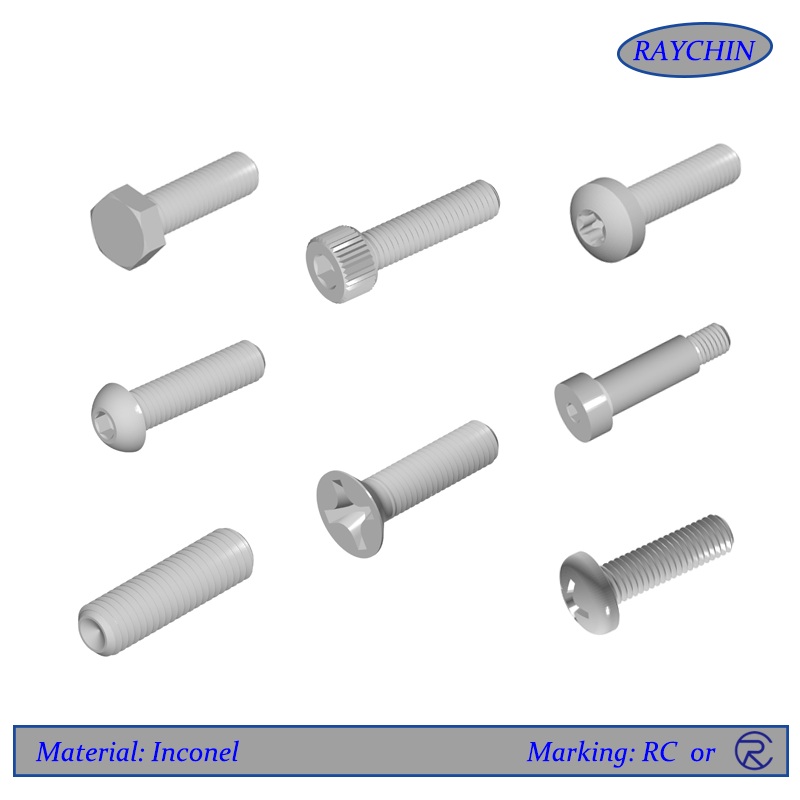

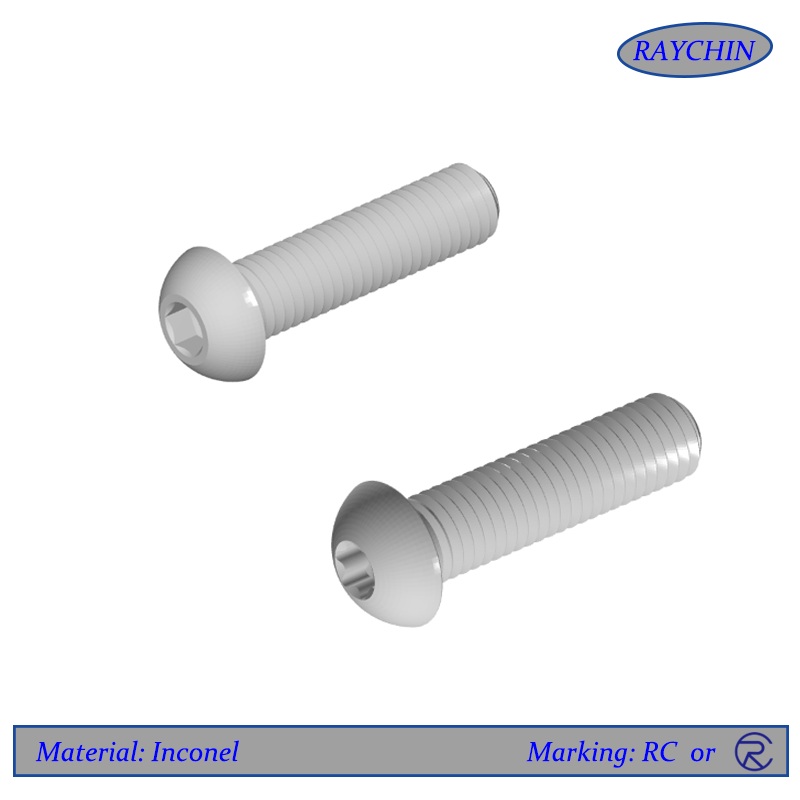

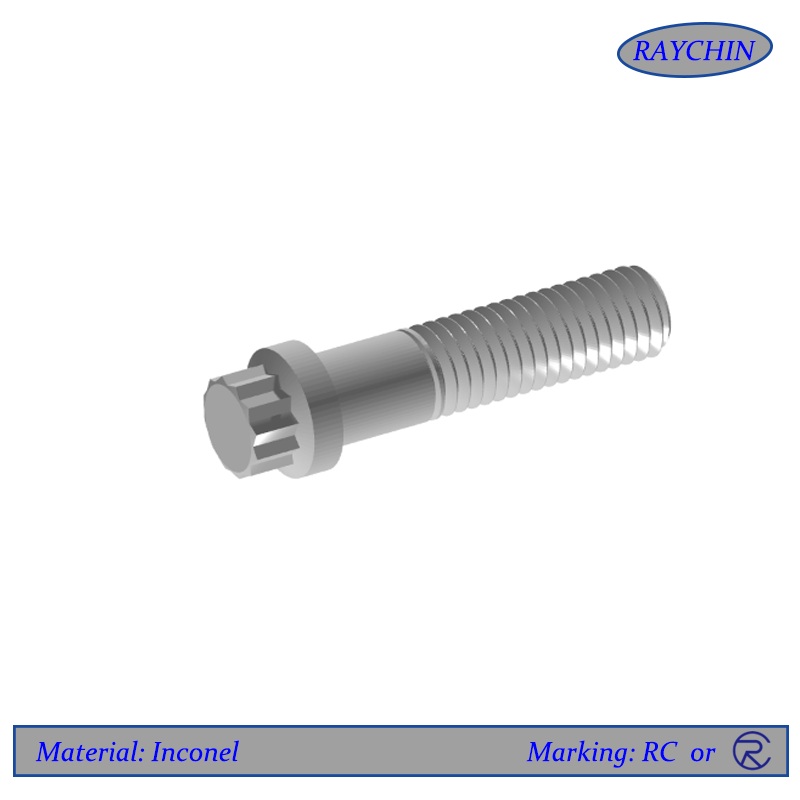

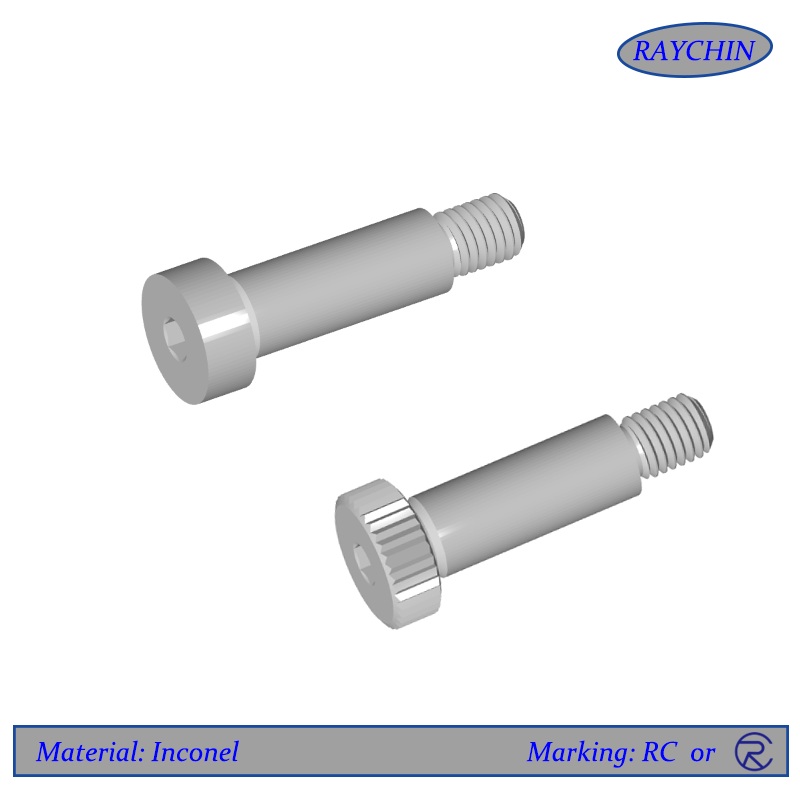

Inconel Tornillos ASTM F2281

Información detallada sobre Alloy 625 y Alloy 718

Hojas de datos disponibles en Inconel 625 e Inconel 718

Los tornillos Inconel®, como los tornillos Inconel 600, 601,625,686,718 y 725, son una familia de aleaciones de níquel-cromo-molibdeno utilizadas por su alta resistencia a temperaturas elevadas y buena resistencia a la corrosión. Debido a su alta estabilidad térmica, Inconel se puede usar en temperaturas de servicio que varían desde criogénico hasta 2200 ° F (982 ° C). El alto contenido de aleación de los tornillos de Inconel le permite soportar una amplia variedad de entornos corrosivos severos. En ambientes templados, como la atmósfera, el agua de mar, las sales neutras y los medios alcalinos, casi no hay ataque a los tornillos Inconel. En ambientes corrosivos más severos, la combinación de níquel y cromo brinda resistencia a los químicos oxidantes, mientras que el alto contenido de níquel y molibdeno brinda resistencia a ambientes no oxidantes.

Debido a que los tornillos de Inconel ofrecen un buen equilibrio entre resistencia a la corrosión, estabilidad de temperatura, tenacidad y resistencia, a menudo son un material de elección para el procesamiento químico, aeroespacial, marino, electrónico y de petróleo y gas.

Los grados más utilizados de tornillos de aleación de níquel Inconel son Inconel 625 e Inconel 718. Obtenga más información sobre estos dos grados accediendo a nuestras descripciones generales de Inconel 625 e Inconel 718 o comunicándose con nuestros expertos en ingeniería.

Recursos: Inconel Torque Spec, tornillos Inconel 625, tornillos Inconel 718

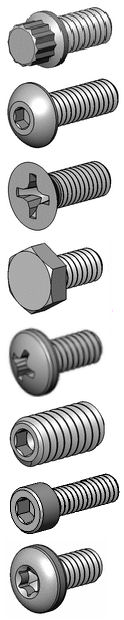

Tipos de tornillos: Tornillos de 12 puntas, tornillos de cabeza de botón, tornillos de cabeza plana, tornillo de cabeza hexagonal, tornillos de cabeza plana, tornillos de fijación, tornillos de cabeza hueca, tornillos de seguridad a prueba de manipulaciones, tornillos Torx, tornillos ventilados

Grados comunes de tornillos de Inconel

Inconel 600 (2.4816)

Alloy 600, UNS N06600, es una aleación de níquel-cromo con buena resistencia a la carburación y oxidación hasta 2000 ° F. La aleación se ha utilizado durante mucho tiempo en la industria del tratamiento térmico e Inconel 600 tiene una resistencia útil a los gases secos de Cl2 y HCl a temperaturas moderadamente elevadas.

Especificaciones de Inconel 600: AMS 5540, AMS 5665, ASME SB 166, ASME SB 167, ASME SB 168, ASTM B 166, ASTM B 167, ASTM B 168, EN 2.4816, UNS N06600, Material 2.4816, ASTM F2281

Inconel 600 | Ni | Cr | Fe | Minnesota | Con | Si | C | S |

Min% | 72 | 14.0 | 6.0 | - | - | - | - | - |

% Máx. | - | 17.0 | 10.00 | 1,00 | 0,50 | 0,50 | 0,15 | 0,015 |

Inconel 601 (2.4851)

Inconel 601, UNS N06601, es altamente resistente a la oxidación hasta 2200 ° F incluso bajo ciclos térmicos severos. La aleación tiene una buena resistencia a altas temperaturas y conserva su ductilidad después de una larga exposición al servicio. La aleación Inconel 601 tiene una buena resistencia a la corrosión en caliente en condiciones oxidantes.

Especificaciones de Inconel 601: AMS 5715, AMS 5870, ASME SB 167, ASME SB 168, ASTM B 167, ASTM B 168, EN 2.4851, UNS N06601, material 2.4851, ASTM F2281

Inconel 601 | Ni | Cr | Fe | Al | Minnesota | Con | Si | C | S |

Min% | 58 | 21,0 | - | 1.0 | - | - | - | - | |

% Máx. | 63 | 25,0 | Bola | 1,7 | 1,00 | 1,00 | 0,50 | 0,10 | 0,015 |

Inconel 625 (2.4856)

Inconel 625, UNS N06625, EN 2.4856 es el caballo de batalla de la familia Inconel y es uno de los grados más comunes. Presenta una alta resistencia a la rotura por fluencia y es resistente a la oxidación hasta 1800 ° F (982 ° C). Inconel 625 tiene una excelente resistencia al agua de mar caliente, entornos de depuración y ácidos reductores, y esta aleación resiste una amplia gama de entornos severamente corrosivos y es especialmente resistente a la corrosión por picaduras y grietas.

Especificaciones de Inconel 625: AMS 5666, AMS 5837, ASME SB 443 Gr 1, ASME SB 446 Gr 1, ASTM B 443 Gr 1, ASTM B 446 Gr 1, EN 2.4856, ISO 15156-3, NACE MR0175-3, UNS N06625, Werkstoff 2.4856, ASTM F467 (tuercas), ASTM F468 (pernos, tornillos, espárragos)

Inconel 625 | Ni | Cr | Mes | Fe | Nb + Ta | Qué | Minnesota | Si | Al | Ti | C | PAG | S |

Min% | - | 20,0 | 8.0 | - | 3,15 | 8.0 | - | - | - | - | - | - | - |

% Máx. | Bola | 23,0 | 10.0 | 5,0 | 4.15 | 1.0 | 0,5 | 0,5 | 0.4 | 0,40 | 0,10 | 0,015 | 0,015 |

Inconel 686 (2.4606)

La aleación 686, UNS N06686, está diseñada para brindar una excelente resistencia a la corrosión en una amplia gama de entornos severos. La aleación se utiliza en los entornos más severos que se encuentran en el procesamiento químico, el control de la contaminación, la producción de pulpa y papel y el tratamiento de desechos industriales y municipales.

Especificaciones de Inconel 686: ASTM B 462, ASTM B 564 / ASME SB 564, ASTM B 574 / ASME B 574, DIN 17752, DIN 17753, DIN 17754

Inconel 686 | Ni | Cr | Mes | Ti | EN | Minnesota | Si | C | PAG | S | Fe |

Min% | - | 19,0 | 15.00 | 0,02 | 3,0 | - | - | - | - | - | - |

% Máx. | Bola | 23,0 | 17.00 | 0,25 | 4.4 | 0,75 | 0,08 | 0,01 | 0,04 | 0,02 | 2.0 |

Inconel 718 (2.4668)

Inconel 718, UNS N07718, EN 2.4668, es el grado más común de los Inconel endurecibles. Esta aleación de níquel-cromo endurecida por precipitación combina una excelente resistencia a la corrosión y alta resistencia a temperaturas elevadas. La aleación es aproximadamente 2 veces más fuerte que Inconel 625 y tiene una excelente resistencia a la rotura por fluencia a temperaturas de hasta 1300 ° F (700 ° C) y utilizable hasta 1800 ° F (982 ° C). Inconel 718 se utiliza a menudo en turbinas de gas, motores de cohetes, naves espaciales, reactores nucleares, bombas y herramientas.

Especificaciones de Inconel 718: AMS 5596, AMS 5662, AMS 5663, AMS 5832, ASME Case 2222-1, ASME SFA 5.14, ASTM B 637, ASTM B 670, EN 2.4668, GE B50TF14, GE B50TF15, UNS N07718, Werkstoff 2.4668, ASTM F2281

Inconel 718 | Ni + Co | Fe | Cr | Nb + Ta | Mes | Ti | Qué | Al | Minnesota | Si | Con | C | PAG | S | B |

Min% | 50 | - | 17.0 | 4,75 | 2,80 | 0,65 | - | 0,20 | - | - | - | - | - | - | - |

% Máx. | 55 | Bola | 21,0 | 5.50 | 3.30 | 1,15 | 1.0 | 0,80 | 0,35 | 0,35 | 0,30 | 0,08 | 0,015 | 0,015 | 0,006 |

Inconel 725

Aleación 725, UNS N07725, aleación endurecible por envejecimiento de níquel-cromo-molibdeno-niobio que tiene esencialmente la misma resistencia a la corrosión que Inconel 625, pero con una resistencia que es el doble que la del Inconel 625 recocido. La resistencia de esta aleación se desarrolla mediante tratamiento térmico para lograr una alta ductilidad y tenacidad. La aleación también es resistente a la fragilización por hidrógeno y al agrietamiento por corrosión bajo tensión.

Inconel 725 | Ni + Co | Cr | Fe | Mes | Nótese bien | Ti | Al | Minnesota | Si | C | PAG | S |

Min% | 55 | 19,0 | - | 7.00 | 2,75 | 1,00 | - | - | - | - | - | - |

% Máx. | 59 | 22,5 | Bola | 9,50 | 4,00 | 1,70 | 0,35 | 0,35 | 0,20 | 0,03 | 0,015 | 0,010 |

Incone X750 (EN 2.4665)

La aleación X-750, UNS N07750, EN 2.4665, es una aleación endurecida por precipitación conocida por su resistencia a la corrosión y resistencia a la oxidación a altas temperaturas hasta temperaturas de 1300 ° F. Esta aleación es similar a la aleación 600, pero permite la precipitación con la adición de titanio y aluminio.

Inconel X750 Especificaciones: ASTM B 637 / ASME SB 637; ISO 9723-9725; SAE AMS 5667-5671 y 5747; EN 10269

Inconel 750 | Ni | Cr | Fe | Nb + Ta | Minnesota | Qué | Al | Si | Con | C | S |

Min% | 70,0 | 14.0 | 5,0 | 0,70 | - | - | 0,40 | - | - | - | - |

% Máx. | - | 17.0 | 9.0 | 12,0 | 1,00 | 1,00 | 1,00 | 0,50 | 0,50 | 0,08 | 0,01 |

Pregunta frecuente de la semana de Inconel

| Inconel 600 o 601 para resistencia a la oxidación a alta temperatura |

P: Para un entorno rico en oxidación a alta temperatura, ¿cuál sería mejor los tornillos Inconel 600 o 601? R: Para esta situación, realmente depende del rango de temperatura con el que esté lidiando porque tanto un perno Inconel 600 como un perno Inconel 601 ofrecen una buena resistencia a la oxidación. Inconel 600 puede dar servicio hasta 2000F donde Inconel 601 puede manejar hasta 2200F. Si sus temperaturas no son tan severas, sugeriría tornillos A286 para una excelente resistencia a la oxidación. Un perno A286 es conocido por su alta resistencia, resistencia a la fluencia y resistencia a la oxidación hasta 1300F. |

Datos mecánicos

ALEACIÓN 600 - Datos de tracción

Temperatura (° F) | Máxima tracción (ksi) | Fuerza de producción en Compensación del 0,2% (ksi) | % De alargamiento |

Habitación Temperatura. | 93,0 | 37. 0 | - |

1000 | 84,0 | 28,5 | |

1200 | 65,0 | 26,5 | |

1400 | 27,5 | 17.0 | |

1600 | 15.0 | 9.0 | |

1800 | 7.5 | 4.0 |

ALEACIÓN 601 - Datos de tracción

Temperatura (° F) | Máxima tracción (ksi) | Fuerza de producción en Compensación del 0,2% (ksi) | % De alargamiento |

Habitación Temperatura. | 100,0 | 54,0 | 45,0 |

1000 | 90,0 | 48,0 | 44,0 |

1200 | 60,0 | 41,0 | 45,0 |

1400 | 34,0 | 26,0 | 70,0 |

1600 | 18.0 | 15.0 | 120,0 |

ALEACIÓN 625 - Datos de tracción

Temperatura (° F) | Máxima tracción (ksi) | Fuerza de producción en Compensación del 0,2% (ksi) | % De alargamiento |

Habitación Temperatura. | 144,0 | 84,0 | 44,0 |

400 | 134,0 | 66,0 | 45,0 |

600 | 132,0 | 63,0 | 42,5 |

800 | 132,0 | 61,0 | 45,0 |

1000 | 130,0 | 61,0 | 48,0 |

1200 | 119,0 | 60,0 | 34,0 |

1400 | 78,0 | 59,0 | 59,0 |

1600 | 40,0 | 39,0 | 117,0 |

ALEACIÓN 718 - Datos de tracción

Temperatura (° F) | Máxima tracción (ksi) | Fuerza de producción en Compensación del 0,2% (ksi) | % De alargamiento |

Habitación Temperatura. | 210,0 | 175,0 | 22.0 |

400 | 138,0 | 163,0 | 20,0 |

800 | 191.0 | 156,0 | 19,0 |

1000 | 185,0 | 155,0 | 18.0 |

1200 | 168,0 | 149,0 | 19,0 |

1400 | 111,0 | 110,0 | 27,0 |

Fortalezas del tratamiento térmico de Inconel 718

Último De tensión Fuerza | Especificación |

185x min | AMS 5662/5663 ASTM B637 |

220ksi min | AMS 5962 |

PRESIÓN - CLASIFICACIONES DE TEMPERATURA

PARA ALEACIONES C276 / 625 / 825

Designación nominal | Forjas | Castings | Platos | ||||

54Ni 16Mo 15Cr | 8462 NS N10276 | B575 Gr. N10276 (1), (2) | |||||

60Ni 22Cr9Mo 3.5Cb | B564GR N 08625 | B443 Gr. N06625 (3), (5) | |||||

42Ni 21.5Cr 3Mo 2.3Cu | 8564 NS N0S825 | B424 Gr. N08825 (3), (7) | |||||

Presiones de trabajo por clases, psig | |||||||

Temp F | 150 | 300 | 400 | 600 | 900 | 1500 | 2500 |

20 a 100 | 290 | 750 | 1000 | 1500 | 2250 | 3750 | 6250 |

200 | 250 | 750 | 1000 | 1500 | 2250 | 3750 | 6250 |

300 | 230 | 730 | 370 | 1455 | 2185 | 3640 | 6070 |

400 | 200 | 700 | 930 | 1395 | 2095 | 3490 | 5820 |

500 | 170 | 565 | 885 | 1330 | 1995 | 3325 | 5540 |

600 | 140 | 605 | 805 | 1210 | 1815 | 3025 | 5040 |

650 | 125 | 530 | 785 | 1175 | 1765 | 2940 | 4905 |

700 | 110 | 570 | 755 | 1135 | 1705 | 2840 | 4730 |

750 | 95 | 530 | 710 | 1065 | 1595 | 2660 | 4430 |

800 | 80 | 510 | 675 | 1015 | 1525 | 2540 | 4230 |

850 | 65 | 485 | 650 | 975 | 1450 | 2435 | 4060 |

900 | 50 | 450 | 500 | 900 | 1350 | 2245 | 3745 |

950 | 35 | 385 | 515 | 775 | 1160 | 1930 | 3220 |

1000 | 20 | 365 | 485 | 725 | 1090 | 1820 | 3030 |

1050 | 360 | 480 | 720 | 1080 | 1800 | 3000 | |

1100 | 325 | 430 | 645 | 965 | 1610 | 2685 | |

1150 | 275 | 365 | 550 | 825 | 1370 | 2285 | |

1200 | 205 | 275 | 410 | 615 | 1030 | 1715 | |

1250 | 165 | 220 | 330 | 495 | 825 | 1370 | |

1300 | 120 | 150 | 240 | 360 | 500 | 1000 | |

Datos de corrosión de Inconel