Cierres metálicos especiales - Cierres Inconel

Sujetadores metálicos especiales: sujetadores de Inconel, pernos, tuercas, tornillos, arandelas

Inconel es una marca registrada de Special Metals Corporation para una familia de superaleaciones austeníticas a base de níquel-cromo.

Las aleaciones de Inconel son materiales resistentes a la oxidación y la corrosión muy adecuados para el servicio en entornos extremos sujetos a presión y calor. Cuando se calienta, Inconel forma una capa de óxido pasivante, estable y espesa que protege la superficie de ataques posteriores. Inconel conserva la resistencia en un amplio rango de temperatura, atractivo para aplicaciones de alta temperatura donde el aluminio y el acero sucumbirían a la fluencia como resultado de las vacantes de cristal inducidas térmicamente. La resistencia a altas temperaturas de Inconel se desarrolla mediante el fortalecimiento de la solución sólida o el endurecimiento por precipitación, según la aleación.

Inconel es una marca registrada de Special Metals Corporation para una familia de superaleaciones austeníticas a base de níquel-cromo.

Las aleaciones de Inconel son materiales resistentes a la oxidación y la corrosión muy adecuados para el servicio en entornos extremos sujetos a presión y calor. Cuando se calienta, Inconel forma una capa de óxido pasivante, estable y espesa que protege la superficie de ataques posteriores. Inconel conserva la resistencia en un amplio rango de temperatura, atractivo para aplicaciones de alta temperatura donde el aluminio y el acero sucumbirían a la fluencia como resultado de las vacantes de cristal inducidas térmicamente. La resistencia a altas temperaturas de Inconel se desarrolla mediante el fortalecimiento de la solución sólida o el endurecimiento por precipitación, según la aleación.

Las aleaciones de Inconel se utilizan normalmente en aplicaciones de alta temperatura. Nombres comerciales comunes para

Inconel Alloy 625 incluye: Inconel 625, Chronin 625, Altemp 625, Haynes 625, Nickelvac 625 y Nicrofer 6020.

Inconel Alloy 600 incluye: NA14, N06600, BS3076, 2.4816, NiCr15Fe (FR), NiCr15Fe (UE) y NiCr15Fe8 (DE).

Inconel 718 incluye: Nicrofer 5219, Superimphy 718, Haynes 718, Pyromet 718, Supermet 718 y Udimet 718.

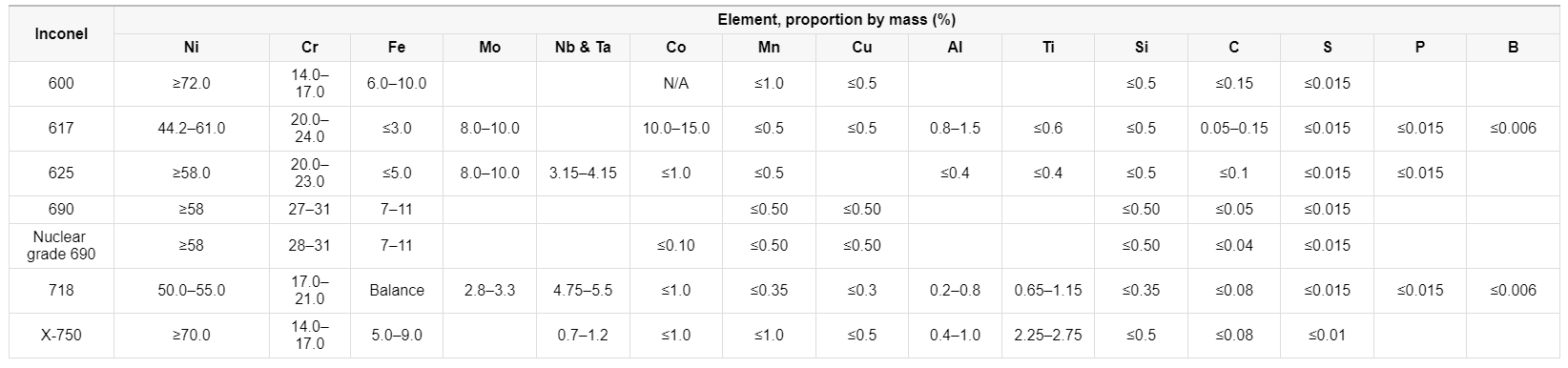

Composición:

Las aleaciones de Inconel varían ampliamente en sus composiciones, pero todas son predominantemente de níquel, con el cromo como segundo elemento.

Propiedades:

Las aleaciones de Inconel son materiales resistentes a la oxidación y la corrosión muy adecuados para el servicio en entornos extremos sujetos a altas cargas mecánicas. Cuando se calienta, Inconel forma una capa de óxido pasivante espesa y estable que protege la superficie de ataques posteriores. Inconel conserva la resistencia en un amplio rango de temperatura, atractivo para aplicaciones de alta temperatura donde el aluminio y el acero sucumbirían a la fluencia como resultado de las vacantes de cristal inducidas térmicamente (consulte la ecuación de Arrhenius). La resistencia a altas temperaturas de Inconel se desarrolla mediante el fortalecimiento de la solución sólida o el fortalecimiento por precipitación, según la aleación. En las variedades de endurecimiento por envejecimiento o fortalecimiento de la precipitación, pequeñas cantidades de niobio se combinan con níquel para formar el compuesto intermetálico Ni3Nb o gamma doble prima (γ ″). Gamma prime forma pequeños cristales cúbicos que inhiben el deslizamiento y la fluencia eficazmente a temperaturas elevadas. La formación de cristales de gama prima aumenta con el tiempo, especialmente después de tres horas de exposición al calor de 850 ° C (1,560 ° F), y continúa creciendo después de 72 horas de exposición.

Mecanizado:

El Inconel es un metal difícil de moldear y mecanizar utilizando técnicas tradicionales de conformado en frío debido al rápido endurecimiento por trabajo. Después de la primera pasada de mecanizado, el endurecimiento por trabajo tiende a deformar plásticamente la pieza de trabajo o la herramienta en las pasadas posteriores. Por esta razón, los Inconels endurecidos por envejecimiento como el 718 se mecanizan utilizando un corte agresivo pero lento con una herramienta dura, minimizando el número de pasadas necesarias. Alternativamente, la mayor parte del mecanizado se puede realizar con la pieza de trabajo en un"solucionado" forma, con solo los pasos finales que se realizan después del endurecimiento por envejecimiento.

Las roscas externas se mecanizan con un torno para "punto único"las roscas o enrollando las roscas en la condición tratada con solución (para aleaciones endurecibles) usando una máquina de tornillo. Inconel 718 también se puede roscar después del envejecimiento completo usando calor por inducción a 700 ° C (1,290 ° F) sin aumentar el tamaño de grano. [Cita requerida] Los agujeros con roscas internas se hacen mediante fresado de roscas. Las roscas internas también se pueden formar utilizando un mecanizado por descarga eléctrica (EDM) de plomada.

El corte de una placa a menudo se realiza con un cortador de chorro de agua. También se utilizan nuevos cortadores de cerámica reforzados con bigotes para mecanizar aleaciones de níquel. Quitan el material a una velocidad típicamente ocho veces más rápida que los cortadores de carburo cementado. Aparte de estos métodos, las piezas de Inconel también se pueden fabricar mediante fusión selectiva por láser y mecanizado electroquímico.

Más a menudo que el mecanizado, el rectificado con chorro de agua o láser es un método preferido y económico para dar forma y acabado a componentes de aleación de níquel. Debido a la dureza de los abrasivos utilizados, las muelas abrasivas no se ven afectadas por el endurecimiento del material y permanecen afiladas y duraderas.

Usos:

Inconel se encuentra a menudo en entornos extremos. Es común en álabes, sellos y cámaras de combustión de turbinas de gas, así como en rotores y sellos de turbocompresores, ejes de motores de bombas de pozos eléctricos sumergibles, sujetadores de alta temperatura, recipientes de procesamiento químico y presión, tubos de intercambiadores de calor, generadores de vapor y componentes centrales en componentes nucleares presurizados. reactores de agua, procesamiento de gas natural con contaminantes como H2S y CO2, deflectores de explosión con supresor de sonido de armas de fuego y sistemas de escape de Fórmula Uno, NASCAR, NHRA y APR, LLC. También se utiliza en el sistema turbo del Mazda RX7 de tercera generación y en los sistemas de escape de las motocicletas Norton con motor Wankel de alta potencia, donde las temperaturas de escape alcanzan más de 1.000 ° C (1.830 ° F). Inconel se utiliza cada vez más en las calderas de incineradores de residuos. Los tokamaks Joint European Torus y DIII-D Los recipientes de vacío están hechos de Inconel. Inconel 718 se usa comúnmente para tanques de almacenamiento criogénico, pozos de fondo de pozo y piezas de boca de pozo.

Varias aplicaciones de inconel en la industria aeroespacial incluyen:

El transbordador espacial usó cuatro pernos de Inconel para asegurar los propulsores de cohetes sólidos a la plataforma de lanzamiento, ocho pernos en total soportaron todo el peso del sistema Shuttle listo para volar. Ocho tuercas frangibles están encerradas en el exterior de los propulsores de cohetes sólidos, en el lanzamiento, los explosivos separaron las tuercas liberando el Transbordador de su plataforma de lanzamiento.

North American Aviation construyó la piel del avión North American X-15 Rocket con una aleación de Inconel.

Rocketdyne usó Inconel X-750 para la cámara de empuje del motor de cohete F-1 usado en la primera etapa del propulsor Saturn V.

SpaceX usa inconel (Inconel 718) en el colector del motor de su motor Merlin que alimenta el vehículo de lanzamiento Falcon 9.

Por primera vez en la impresión 3D, el motor de cohete SpaceX SuperDraco que proporciona un sistema de escape de lanzamiento para la cápsula espacial de transporte de tripulación Dragon V2 está completamente impreso. En particular, la cámara de combustión del motor está impresa de Inconel mediante un proceso de sinterización directa por láser de metal, y opera a muy alta temperatura y una presión de la cámara de 6,9 megapascales (1.000 psi).

SpaceX fundió los colectores del motor del cohete Raptor del SX300 más tarde del SX500, que son una aleación de níquel monocristalino (mejora con respecto a las aleaciones de Inconel más antiguas).

Inconel también se utiliza en la industria automotriz:

Tesla usa Inconel en lugar de acero en el contactor de la batería principal de su Model S para que permanezca elástico bajo el calor de la corriente pesada. Tesla afirma que esto permite que estos vehículos mejorados aumenten de manera segura la salida máxima del paquete de 1300 a 1500 amperios, lo que permite un aumento en la salida de potencia (aceleración) a lo que Tesla se refiere como"Modo ridículo".

Ford Motor Company está utilizando Inconel para fabricar la rueda de la turbina en el turbocompresor de sus motores diésel EcoBlue presentados en 2016.

Las válvulas de escape de los motores NHRA Top Fuel y Funny Car drag racing están hechas de Inconel. [Cita requerida] Inconel también se usa en la fabricación de válvulas de escape en las versiones de motores turbo y Mazda Miata sobrealimentados del mercado de accesorios de alto rendimiento (ver Flyin 'Miata).

Ford Australia usó válvulas Inconel en sus motores Barra turboalimentados. Estas válvulas han demostrado ser muy confiables, con más de 1900 caballos de fuerza.

Desde entonces, BMW ha utilizado Inconel en el colector de escape de su automóvil de lujo de alto rendimiento, el BMW M5 E34 con el icónico motor S38, que soporta temperaturas más altas y reduce la contrapresión. [Cita requerida]

Jaguar Cars ha instalado, en su automóvil deportivo de alto rendimiento Jaguar F-Type SVR, un nuevo sistema de escape ligero de titanio Inconel de serie que soporta temperaturas máximas más altas, reduce la contrapresión y elimina 16 kg (35 lb) de masa del vehículo.

El Inconel laminado se usaba con frecuencia como medio de grabación mediante el grabado en registradores de caja negra en aviones.

Las alternativas al uso de Inconel en aplicaciones químicas como depuradores, columnas, reactores y tuberías son Hastelloy, acero al carbono revestido con perfluoroalcoxi (PFA) o plástico reforzado con fibra.